鍛造流程

精密尺寸鍛品的生產與調校技術與大型鍛品的量產技術,

從小至大的零件,皆能與我們進行洽詢。

冷鍛在日本稱為冷間鍛造。下料屬冷鍛加工前置作業,棒料一般指金屬圓棒,常見為鋼棒,圓鋼下料一般採用車床切斷或帶鋸下料等加工方式,由於生產效率低,在生產批量大時,多採用圓鋼裁切模。圓鋼裁切模生產效率高、材料無損耗等優點,但其切斷面有較大的斜度,因此,棒料的切斷加工多用於毛坯加工,生產中對直徑36mm以下的棒料考慮用模具剪切,而36mm以上仍多用鋸、車等加工方式。根據圓鋼裁切模剪切形式不同,主要可分為半封閉及全封閉兩種結構, 常見的半圓形剪切模,切斷的棒料下方無支撐,材料越軟,塌陷越嚴重。因此,對斷面有較高剪切面要求的零件,宜採用全圓結構。常用裁切模儘管形式多樣,但模具的裁切方式是不變的,圓鋼裁切模的結構基本上是圍繞模具的卸料、定位裝置及自動送料等部分進行再設計或改進。/詠盛興直棒下料 since 1992

詠盛興是中部冷鍛廠,熱衷困難鍛品。盤圓下料壓平成型機可將工件同時進行切斷、壓扁加工一次完成,自動化生產,能有效降低鍛造業者的製造成本,並達到提升產能的目的,很適合應用於自行車、汽機車、五金工具、冷鍛等工件的高精度切斷、壓扁加工。盤圓切斷進料時,是將盤圓材料經由矯正機自動送料到定位進行材料切斷,並利用精密穩定的自動移送裝置移至壓扁成型模一貫自動化生產,切斷機的材料切斷直徑為12~35mm,最大壓扁出力為250噸,該機種的機身採用高拉力鋼板焊接成蜂窩型結構,並經完全的應力消除,具有極高的抗拉強度與吸震、吸音的功能,且其切斷材料機構由齒輪傳輸凸輪連桿高速切斷配合,切刀模更採用精密型雙圓模模具,可讓所切斷加工工件的圓度與平面度擁有極高的精度。/詠盛興盤圓下料 since 1994

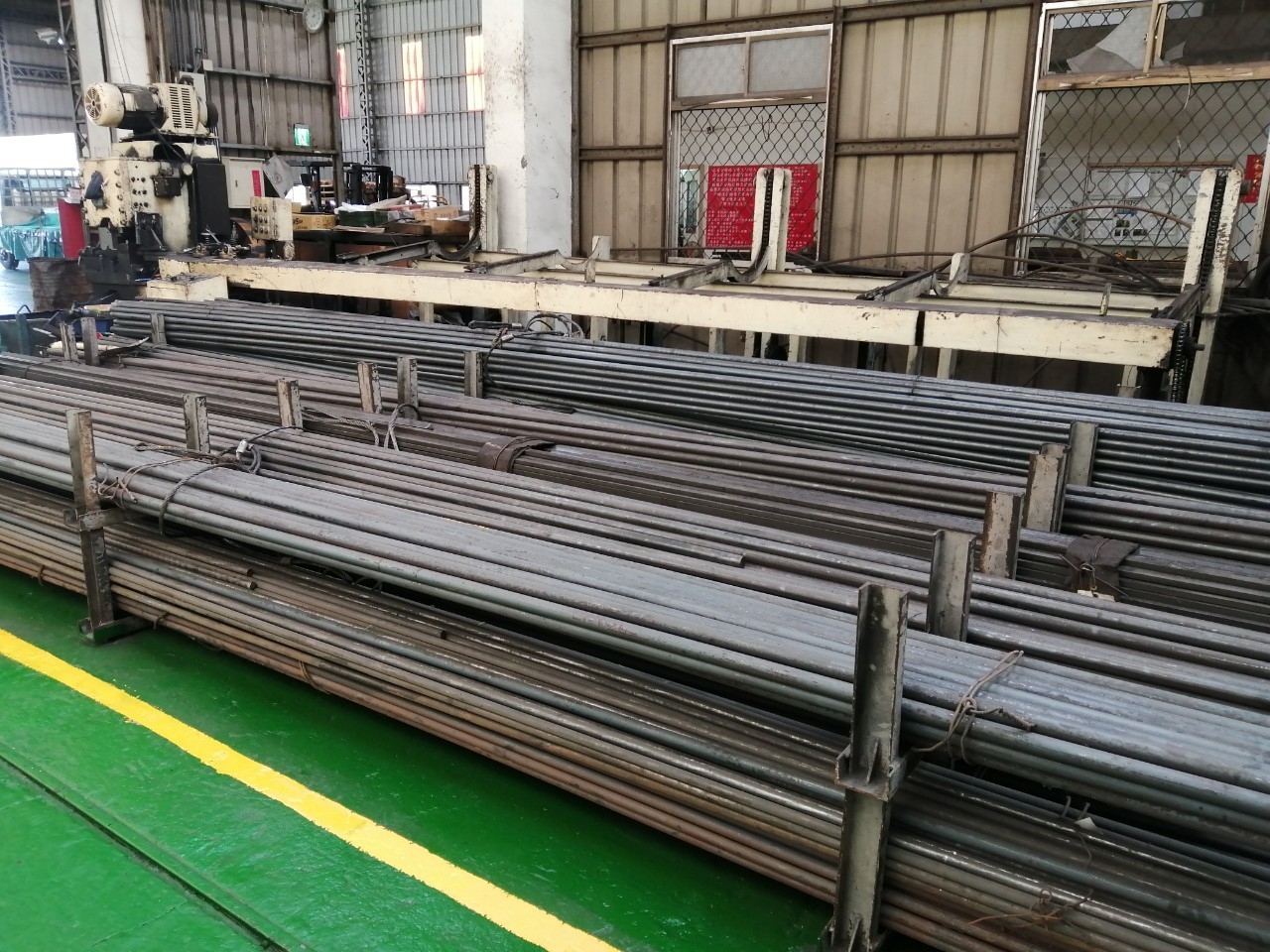

詠盛興是中部鍛造廠,專攻困難鍛件。圓鋸下料最大優點為鍛前原料在外徑上、垂直度、平行度上具有極高的尺寸符合。但缺點為鋸料過程中會損耗約3mm的料徑材料,較不省料,而且銳利的直角外邊也有可能使鍛造過程中,造成沖壓後包料現象。所以以此工法下料,要看客戶產品需求與鍛壓技術過程做搭配使用,以符合預期效果。此型號為高速金屬切削圓鋸機,6米料架自動下料、切削工件輸入後機台自動計算切削資訊,伺服送料定寸切削、提供精準與表面平滑的切削工件,適用於鑄件、汽機車零件、齒輪、軸承、油管、重工業等切削,採用FCD-45球狀石墨鑄鐵,耐磨性與延展性佳,加強機構的耐磨性和吸震能力。適用於高強度切削,齒輪箱厚度增加,提升機台鋼性、減少切削時振動。/詠盛興鋸料下料 since 2011

詠盛興是台中沖鍛廠,退火為冷鍛加工前置作業。退火為一種改變材料微結構的熱處理方式,過程為將金屬加溫到高於再結晶溫度的某一温度並維持此溫度一段時間,再將其緩慢冷卻。 退火的功用在於恢復该金属因冷加工而降低的性質,增加柔軟性、延展性和韌性,並釋放內部殘留應力、以及產生特定的顯微結構。按目的可分成幾種,冷間鍛件一般為球化退火。球化退火目的是藉由熱處理使鋼鐵材料內部的層狀或網狀碳化物凝聚成為球狀並均勻分布於鐵素體基體中(這種組織稱為球化波來鐵),改善鋼材之切削性能及加工塑性,具有這種組織的中碳鋼和高碳鋼硬度低、被切削性好、冷形變能力大,亦可改善鋼材的淬火回火後機械性質、提高鋼材的使用壽命。對工具鋼來說,這種組織是淬火前最好的原始組織。/詠盛興退火流程 since 1992

詠盛興是台中冷鍛廠。噴砂(珠擊法)是針對素材表面進行的一種破壞性的加工方式,利用細小的研磨砂材顆粒對素材表面進行衝擊,讓表面產生像顆粒化般的凹陷使之形成霧面或侵蝕面,而達到除金銹、去毛刺、去氧化層、應力消除、摩擦系數調整、精密度調整、高附著力、美化、霧化、消光等提升素材表面的光潔度,其用途運用廣泛。在鍛造上,噴砂主要用於清理鍛造鑄件、衝壓件及機械加工件的粗糙面,用於噴塗、電鍍前的預處理工序、強化光飾零件表面、金屬的氧化層或熱處理後的黑皮、表面細孔、金屬表面污鏽清除,噴砂機特別適合於中、小零件單件或批量生產。砂材可回收再利用,透過分選器,調節分離比例。分離砂材與粉塵,再透過振動篩把磨料的粗的顆粒分開,達到循環利用的目的。/詠盛興噴砂流程 since 2002

詠盛興是台中鍛造廠。冷鍛/溫鍛/熱鍛,在高壓力、高溫度、高滑動速度條件下,為使來自材料之摩擦力及對模具的熱傳導為最少,延長模具壽命,同時使材料之流動、尺寸精度、表面粗度能保持良好狀態,都需要有潤滑劑。冷鍛之潤滑作用稱為皮膜,皮膜是一種磷酸鹽的轉化塗層,磷酸鹽溶液可與金屬表面發生化學反應,螯合形成一層不溶性的結晶磷酸鹽,可用於鋼制零件的防腐、潤滑,並增加零件鍛打前的延展性及耐磨性。磷酸鹽塗料主要有錳、鐵和鋅三種。利用磷酸鹽在中、高pH值溶液中溶解度低的特點。 將磷酸鐵、鋅或錳鹽溶解在磷酸溶液中,當鋼鐵或鐵件置於磷酸中時, 會發生酸與金屬反應,局部消耗氫離子(H3O+),提高pH值,使溶解的鹽從溶液中脫落,沉積磷酸鋅或磷酸錳在零件表面。/詠盛興皮膜製程 since 1992

申琦成立於1980年的專業沖床製造廠,也是知名沖床製造商。針對客戶不同需求,量身打造各種符合高生產效率沖床,為客戶創造更佳利潤。提高客戶產能、降低噪音及延長模具壽命的宗旨始終不變。此為申琦200噸單模連續沖床,為本公司最小噸位沖床,在1990台灣的鍛壓機械,通常為手動人為進行打台操作,但這樣的操作方式有以下幾種缺點,1)有可能人為不小心造成機台打2顆,有爆模危險可能。2)若操作員精神恍惚,則會造成手部壓傷可能。90年代老闆藉由在台灣舉辦的日本沖床自動化機械展,與公司團隊當時則仔細觀摩機械手臂連續作動的錮中原理,回來之後即著手研究自動化機械手臂的可能性,雖然與現代伺服型X、Y、Z定位式自動手臂相比,機械式自動手臂在微調上較為麻煩,但在當時卻是業界領先群雄的創舉,並首先在鍛造界開始自動化流程。如今此型號機台在打擊塊及單車件上,發揮著重要生產力。/詠盛興200噸沖床 since 1992

此為小松 KOMATSU OKN-320A 320噸四模連續沖程自動沖床。小松沖床成立于1921年,是目前爲止緻力于精密沖床制造行業已有90多年,一直是全球金屬加工行業設備的領導者之一。其高精密、高穩定性沖床一直在國内享有較高的聲譽,廣泛應用于汽車、電子、家電、辦公設備等精密五金加工行業。小松自1998年推出第一台伺服沖床以來,目前已銷售伺服沖床台數超過3000台(35T-4200T),在國内伺服沖床市場占有率超過60%。本公司採用的是80年代機械式4模連續沖床,OKN-320A此型號在自動化製程上的夾具微調不如伺服式沖床快速,但生產穩定性好,此型號常用來生產汽車油壓開關-油杯部件、單車零件-法蘭八角以及形狀複雜性較高的小型鍛件。/詠盛興320噸沖床 since 1997

此型號為金豐沖床 KP-400,原機型為單模手動,在總經理江榮吉先生與廠內技術團隊的努力合作下,經研發後自動化測試成功,已全面改為雙模自動化連續沖程,為更多客戶產品提高競爭力。金豐企業集團1948年創立于台灣彰化,經曆半個世紀的努力經營,已成爲台灣最大的鍛壓機械制造廠,産品行銷世界各國,如英、美、日、澳、南美、東南亞等,且是台灣機械産品回頭銷往日本的少數機械廠家之一。在國內沖壓行業内的知名度就不用多說了!KP-400型號是國內最為廣為人知的冷鍛肘節式沖床型號,另有KT-400型號,價格較為昂貴,主要是橫向式多模配合機械或伺服夾臂做連續沖程自動化。KT系列也較多為量大而穩定的產品的基礎下所設計。/詠盛興400噸沖床 since 1994.

此為申崎工業冷鍛肘節沖床630噸。來介紹粉末冶金,通過將金屬或合金粉末壓制成形並進行燒結,可製造出複雜形狀的金屬件。就S45C中碳鋼的冶金步驟:粉末原料熔煉,將合金元素如鐵熔化並冷卻形成粗胚。機械粉碎:使用球磨將合金化塊狀物料粉碎成粉末。化學氣相沉積:通過化學反應產生金屬粉末。粉末混合:將各種粉末如鐵粉、碳粉根據設計要求進行混合,以獲得所需的化學成分和性能。這通常是行星式球磨機完成。沖壓:將混合好粉末放入模具中,通過施加高壓將粉末壓制成型。壓制密度和形狀會影響產品性能。燒結加熱:將壓制成型的坯體加熱到略低於材料的熔點溫度,可在真空進行防止氧化。高溫下粉末之間原子會擴散而形成固體聯接,從而增強材料致密性和強度。S45C燒結溫度通常在950~1100度之間。熱處理:根據需求進行淬火或回火,改進材料機械性能和耐磨性。/粉末冶金資料取自網路

此型號為金豐沖床 KP-650,原機型為單模手動,現今也全面改為雙模自動化連續沖程。冷鍛與熱鍛沖床差異,冷鍛沖床上滑塊行程至下死點需使用速度慢的關節機構或連桿機構,也可稱為肘節式滑塊,這使得鍛壓零件時穩健且強而有力。但是熱鍛沖床則使用曲軸機構,也稱為曲柄式滑塊,這使得滑塊鍛造速度快而精準。大部分鍛造件採用熱鍛,佔比高達85%,因為高溫加工時,金屬可塑性較好,較能減少變形所需之壓力、能量,同時可使材料孔隙壓實緊密,晶粒經由控制鍛造溫度而可細化,而改進其機械性質,產生鍛流線增加零件的剛性及強度。但是冷鍛件能精準控制尺寸,且能大量減少CNC後製程時間。鍛造件如汽機車傳動軸、手工具等,這些零件需長期承擔起高耐磨耗及高耐疲乏等特點,使得鍛造、鍛壓、沖壓等技術自古以來即是治國兵器生產之要點。/詠盛興650噸沖床 since 1997

此型號為金豐沖床 KT-1000,原機型為五模手動,也可加裝伺服型機械夾臂,可執行大型鍛件連續自動化沖程。由於冷鍛是在工件常溫下進行鍛壓,所需壓力、能量非常大,1000噸為本公司最大型冷壓沖床,模具上沖(亦稱上模、公模)可規劃最大外徑約為110mm,可鍛壓大面積扁型鍛件,可精準鍛打內齒類零件。然而臥式沖床,俗稱螺絲打頭機,通常使用捲線鋼材,配合數個製程模具組合,切料、引伸、擠壓一應具全,為生產力極高的壓床,適合長條狀但外徑不大的工件,如套筒、長筒。目前市面上臥式沖床若要鍛打面積超過38mm以上鍛件,則機台造價昂貴,通常若非業者掌握大量訂單,不輕易採購。立式沖床所施壓力大具有可鍛打大面積零件之優勢,兩者相比各有優缺點,需配合產品需求進行選擇。/詠盛興1000噸沖床 since 2000

本公司有傳統C型沖床50噸、80噸、120噸、160噸。鍛造界常說的沖孔、沖鈑都為狹義的沖壓製程之一,通常可當鍛件內孔之切除,亦可當鍛前製程對特殊工件做邊緣剪切。廣義上的沖壓製程為,將素材置於模具中,施以外力使材料達到塑性變形或形狀破壞,進而成為具有預期形狀及功能的工件。是金屬成型主要方式之一,和一般切削加工不同的是沖壓加工並不產生切屑,只產生廢邊料,成型的速率也較快。大型沖壓加工具有大量生產、節省材料、自動化及配合多模具處理複雜型零件一條龍等優點。但缺點為其所使用的模具設計、製造不易,一組多沖程組合,都是設計者心血。再來此類沖壓製程也不適合小批量生產,加工能量也受限制,由於沖壓通常由多模整套一條龍作業,所需型變甚大,所能及加工範圍如成品厚度、寬度、長度都會受到限制,適用於板狀、線狀材料。/詠盛興沖孔沖板 since 1992